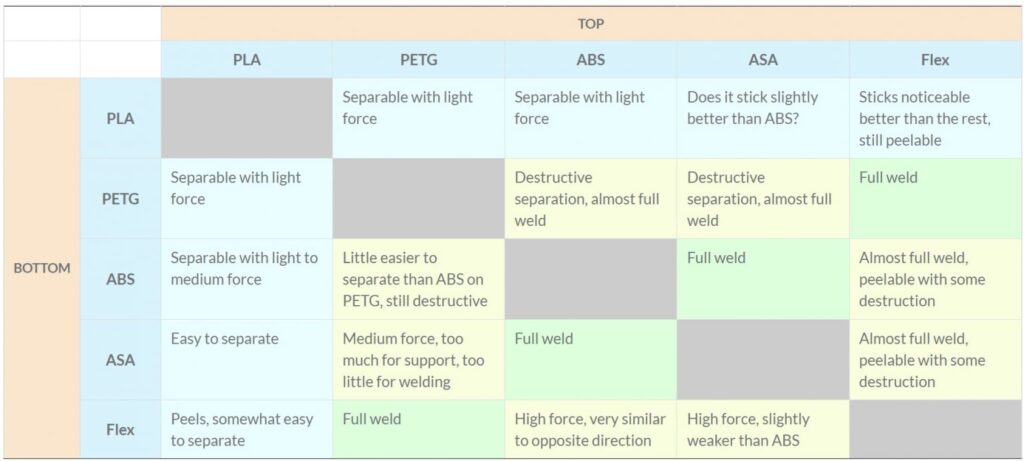

Томас Санладерер с канала Made with Layers провел достаточно полезный эксперимент по использованию разных материалов в качестве поддержек. Далее его эксперимент адаптированный нашей командой Принтулек специально для тебя, дорогой читатель:

Вот как должен работать поддерживающий материал: достаточно легко сниматься, но при этом быть достаточно липким, чтобы удерживать деталь на месте во время печати.

А вот как должны работать мульти-материальная печать: устойчивый к УФ-лучам материал сверху, цепкая резина снизу, спаянные навечно. Эти задачи удивительно легко решить, если учитывать несколько хитростей и правильно подбирать комбинации материалов. Так что приготовьтесь, мы разберем, что работает, что нет, и как можно улучшить конечный результат.

Это одна из тех вещей, которые я хотел протестировать с тех пор, как получил пятиголовочный Prusa XL. Многоцветная печать — это хорошо, но для функциональных деталей я хочу либо смешивать материалы с разными свойствами, либо добиться полной свободы дизайна за счет поддержек, которые, во-первых, не требуют часов на удаление, и, во-вторых, оставляют поверхность гладкой, без следов и геометрически точной.

Поэтому мне нужно было найти способ протестировать адгезию материалов, и вот что я придумал.

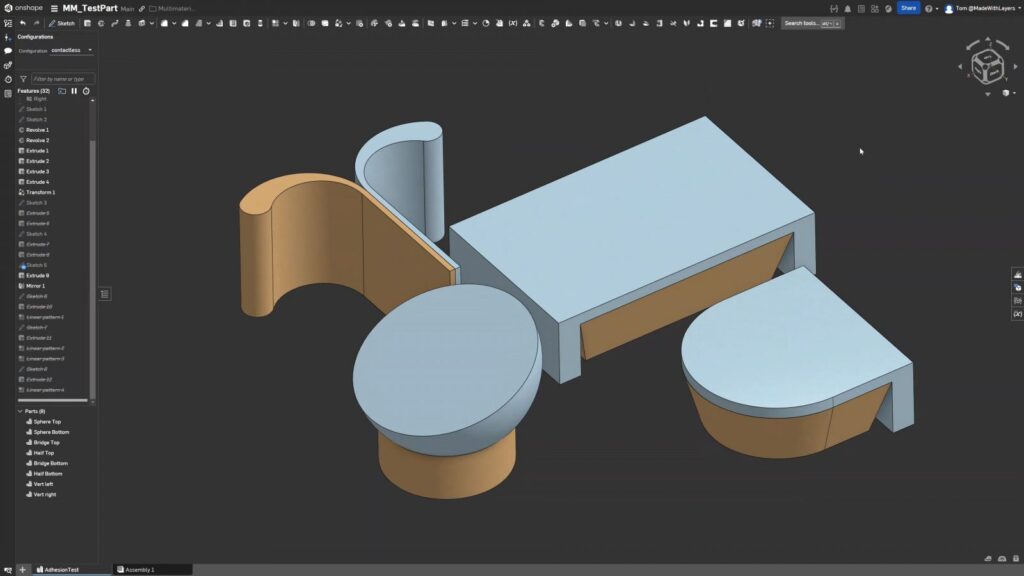

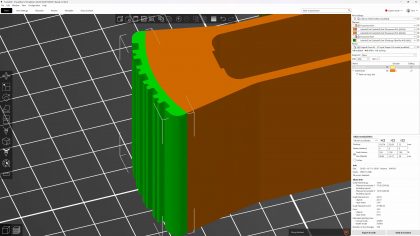

Этот тест состоит из двух отдельных элементов, которые имеют нулевой зазор между собой. Первая часть содержит 20-миллиметровую поддерживаемую перемычку, чтобы проверить, насколько легко блок поддерживающего материала можно удалить, не повреждая основную деталь. Затем идет плоская область размером 13 мм, которая закреплена только с одной стороны, — раньше я замечал, что материалы, которые едва сцепляются друг с другом, начинают отслаиваться и коробиться в таких структурах, поэтому я хочу проверить, какие комбинации покажут такое поведение здесь. Наконец, 15-миллиметровая сфера, полностью погруженная в нижний материал, чтобы проверить качество поверхности и отделяемость.

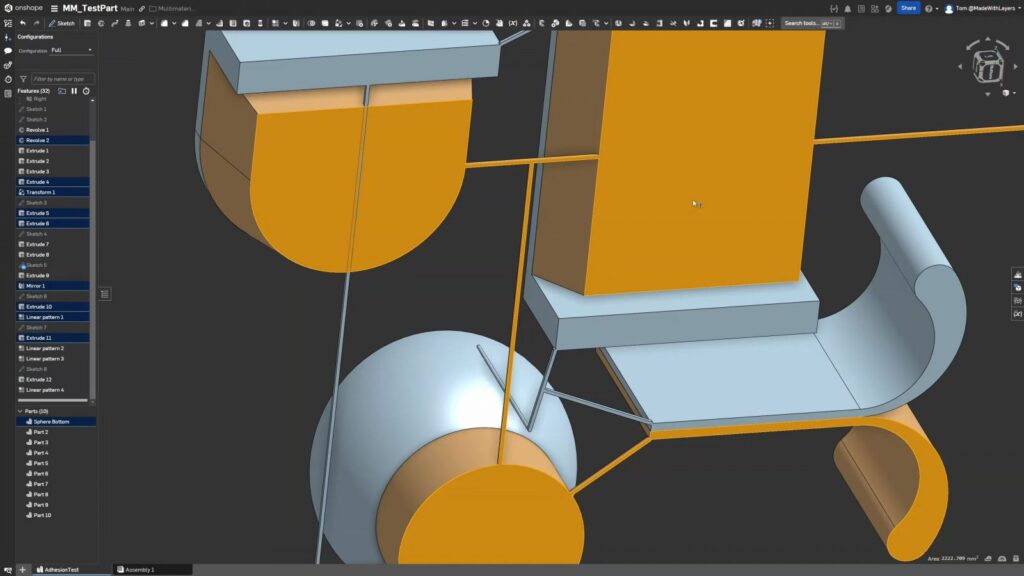

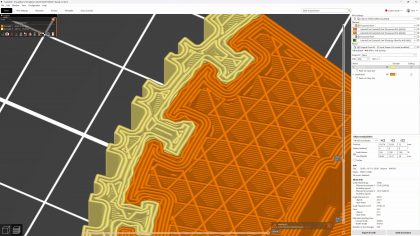

Один из удобных трюков, который я использовал, чтобы сэкономить кучу кликов в слайсере, — это добавление небольших перемычек, чтобы соединить каждую полную строку нижних частей и каждый полный столбец верхних частей в отдельные тела. Таким образом, в слайсере было всего 10 объектов, и я мог легко выбирать их целыми строками или столбцами.

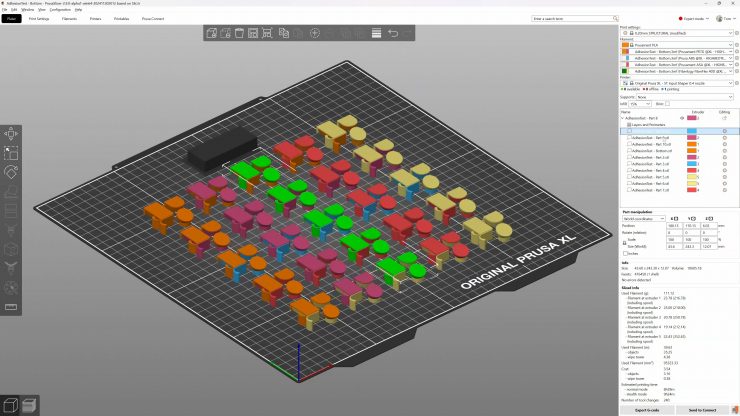

Для печати я использовал PLA, PETG, ABS, ASA и гибкий материал (TPU), что должно покрыть почти все основные популярные материалы. Я думал также добавить полиамид или нейлон вместо ABS, но отказался от этой идеи, потому что нейлон редко используется, требует отдельного набора параметров печати, что усложнило бы работу с остальными материалами, и плохо сцепляется практически ни с чем изначально.

Материалы, которые я использовал вначале: PLA и PETG от VoxelPLA, старый ABS, который оказался уже непригодным (не буду его позорить), ASA от Prusament, а также Fiberflex 40D от Fiberlogy. Как я уже упоминал, первая попытка печати прошла неудачно. Я использовал гладкую платформу с покрытием PEI, нагретую до 100°C на протяжении всей печати, и держал принтер в закрытой камере, но детали из ABS все равно отрывались от платформы и портили весь процесс. С другой стороны, гибкие части было очень трудно снять, они отделялись без видимого повреждения платформы, но требовали значительных усилий.

Но это было предсказуемо, поэтому я внес изменения: использовал текстурированную платформу с покрытием PEI и вместо ABS загрузил другой гибкий материал — Polyflex от Polymaker. Гибкие материалы сильно различаются по составу, поэтому я ожидал, что будет интересно увидеть, как они сцепляются с другими материалами. Проблема в том, что у Polyflex поверхность гораздо более цепкая, чем у Fiberflex, и он сразу застрял в экструдере XL. Мне нравятся цепкие свойства Polyflex, но для стабильной работы потребуется больше настроек и, вероятно, очень низкая скорость печати.

И тут я вспомнил, что у меня уже есть свежая катушка ABS, которую я самостоятельно экструдировал на 3Devo из качественного сырья — Polylac 747S. Я загрузил этот материал и, чтобы гарантировать сцепление деталей, покрыл текстурированную платформу равномерным слоем клея-карандаша. Это грязновато, но это одно из немногих решений, которое одинаково хорошо сцепляется практически с любыми материалами и, что самое главное, позволяет легко снимать гибкие детали, не разрывая их. И это сработало! На удивление, казалось, что все материалы хорошо сцепились друг с другом во время печати без деформаций — не в последнюю очередь благодаря закрытой камере, что особенно важно для ABS и ASA.

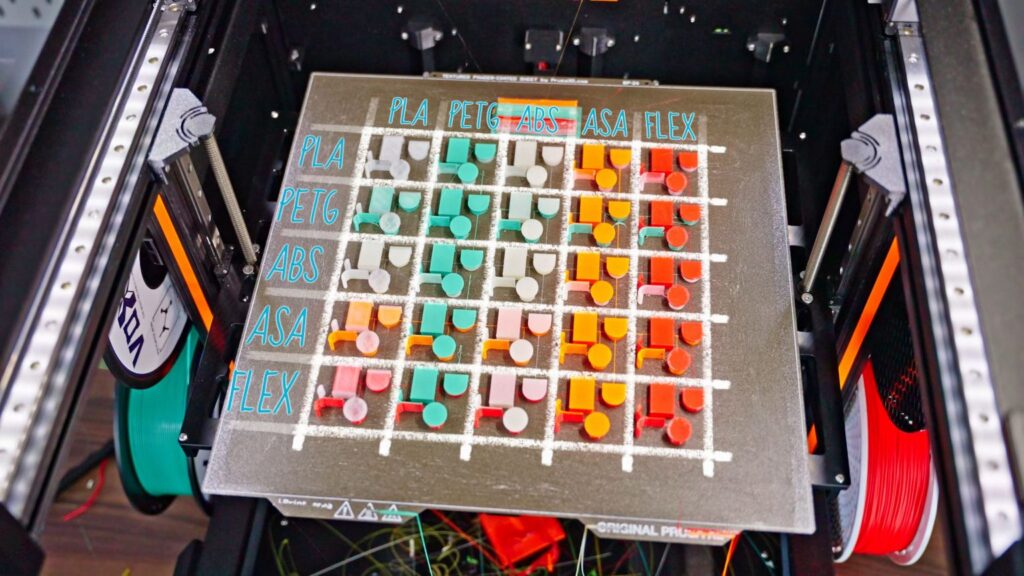

PLA как нижний слой

Начнем с PLA в качестве нижнего или поддерживающего материала. PETG сверху легко снимается и оставляет отличную поверхность — мост, выемка и сфера отделяются идеально. ABS и ASA ведут себя схоже, хотя ASA немного лучше сцепляется, но в обоих случаях отделяются легко, оставляя идеальную поверхность. Гибкий материал (TPU) сцепляется заметно лучше других материалов, напечатанных на PLA, но из-за своей гибкости и жесткости PLA его все равно легко отделить.

В целом, PLA отлично справляется в роли поддерживающего материала, но не годится для постоянного соединения с другими материалами.

PETG как нижний слой

Теперь рассмотрим PETG в качестве нижнего слоя. PLA отделяется хорошо, но ABS и ASA начинают довольно сильно привариваться к основанию из PETG. Это не стопроцентное соединение, так как это разные пластики, но достаточно прочное, чтобы два материала держались вместе, если на них не будет больших механических нагрузок. При попытке отделить их я повредил или уничтожил половину детали, так что это не лучший выбор для поддерживающих материалов. Наконец, Flex полностью приваривается к PETG, что делает эту комбинацию отличной для создания шарниров, уплотнений или цепких элементов в деталях.

ABS и ASA как нижний слой

ABS и ASA ведут себя идентично в качестве оснований, поэтому их можно рассматривать вместе — химически они довольно близки. PLA, напечатанный сверху, отделяется относительно легко, тогда как PETG приваривается к базовому материалу. Однако в данном случае сцепление было заметно слабее, чем когда PETG был нижним слоем, а ABS или ASA — верхним. С PETG сверху связь слишком слабая, чтобы быть механически надежной, но слишком сильная, чтобы быть полезной в качестве поддержки, так что комбинация не особо пригодна. ABS идеально сцепляется с ASA и наоборот, что неудивительно. Flex тоже хорошо сцепляется с обоими материалами. Его можно отделить, если приложить значительное усилие, но в реальных условиях это считается надежным соединением.

Flex как нижний слой

Flex в качестве базового материала отлично подходит для поддержки PLA, так как его можно легко отделить. Я понимаю, что использование Flex как поддерживающего материала может показаться избыточным, но если использовать его только для интерфейсных слоев, это может быть полезно для сложных деталей. PETG сцепляется чрезвычайно хорошо при печати на Flex, а ABS и ASA фактически образуют с ним прочное соединение. Однако в обратной ситуации, когда Flex напечатан на ABS или ASA, сцепление оказывается немного лучше.

Вывод

Во-первых, разница между печатью материала сверху или снизу есть, но она не столь значительна, чтобы существенно влиять на выбор. В общем, материалы с более высокой температурой плавления лучше сцепляются, если их печатать сверху.

PLA практически не сцепляется ни с чем, кроме самого себя, и даже гибкие материалы не привариваются к нему. Поэтому PLA отлично подходит для поддерживающего материала, и, вероятно, является единственным материалом, который стоит использовать для поддержки с нулевым зазором, как это сделал я.

PETG удивительно хорошо сцепляется со всеми материалами, кроме PLA. Он образует неразрывное соединение с гибкими материалами. Если у вас сложная деталь, для которой невозможно использовать поддерживающий PLA с нулевым зазором или PETG для PLA-детали, например с ASA, то использование PETG с обычным зазором может стать хорошей альтернативой вместо печати всего из одного материала.

Советы и хитрости

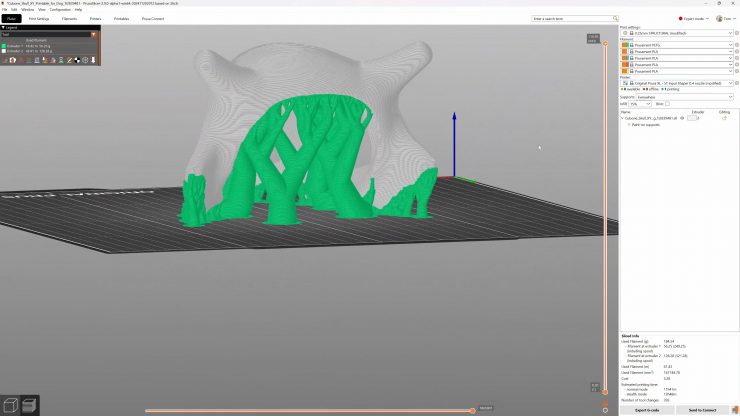

Древовидные поддержки

Древовидные поддержки в PrusaSlicer довольно странные. Когда они работают, это замечательно, но я часто сталкивался со смещением основных «стволов». Обычно они печатаются приемлемо, но иногда возникают проблемы. Кроме того, генерация интерфейса для древовидных поддержек, похоже, игнорирует установленные зазоры. Единственный способ добиться нулевого зазора — использовать классические, прямые колонки поддерживающего материала.

Я сделал эти колонки максимально легкими, установив шаг 6 мм и используя структуру «соты», чтобы они не падали. Я также добавил 7 сплошных интерфейсных слоев сверху — немного меньше тоже бы сработало и облегчило бы снятие. Во всех случаях значения Top contact Z distance, Interface pattern spacing и XY separation были установлены на 0, чтобы получить идеально «отформованную» поверхность.

Печать нависающих частей

Я переоценил, насколько хорошо напечатаются нависающие элементы. В результате внутри детали получилась идеально напечатанная область, где наклон невелик, затем участок с провисшими контурами, а затем еще один идеальный участок, где использовался поддерживающий материал с нулевым зазором. Для более сложных нависаний лучше использовать меньшую высоту слоя, но если вы печатаете слоем 0,25 мм, будьте консервативнее и добавляйте больше поддержек.

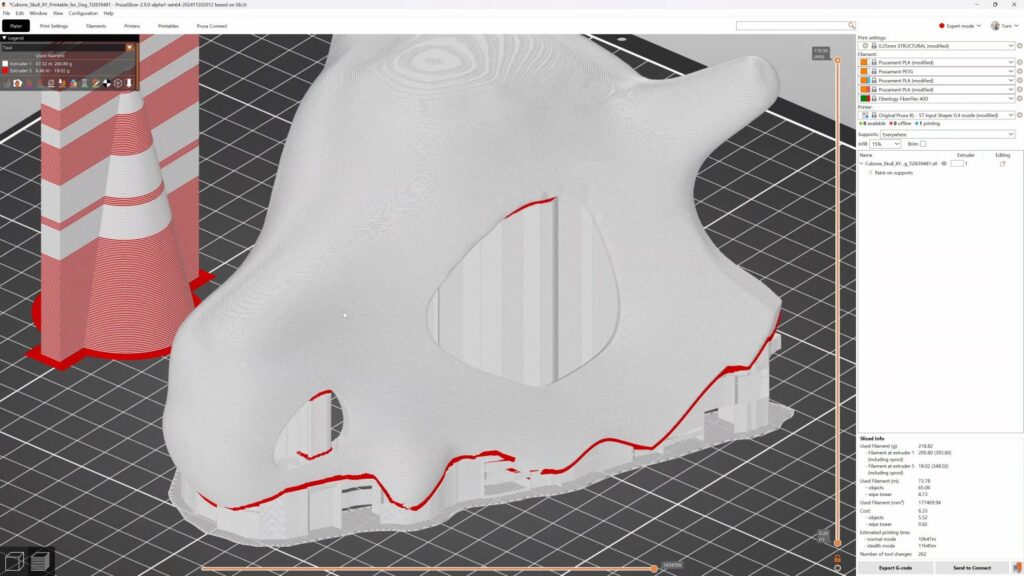

Цвет поддержек

Если вы используете два разных материала для детали и поддержки, старайтесь выбирать одинаковый цвет для обоих, или хотя бы используйте прозрачный поддерживающий материал. Я использовал бирюзовый PETG на белом PLA, потому что это хорошо выглядит на видео. Однако, хотя материал снялся довольно чисто, на основной детали остались крошечные бирюзовые пятна.

Удаление PLA-поддержек

Совет по удалению поддержек из PLA: используйте немного тепла! PLA легко размягчается под теплой или горячей водой, в то время как печатная часть из PETG или ASA останется жесткой намного дольше. Это делает удаление упорных PLA-поддержек немного проще.

Адгезия к платформе

Одна из трудностей при печати из разных материалов за один раз — это адгезия к платформе. Каждый материал лучше работает на определенных поверхностях и при своих температурах, и PrusaSlicer уведомляет вас об этом. PLA может начать коробиться, если платформа или окружающая температура слишком высоки, но это не критично.

Я еще не разобрался, какие температуры платформы использует PrusaSlicer при загрузке нескольких материалов, но чтобы избежать проблем, я создал новый профиль для каждого материала с одинаковой температурой платформы, подходящей для всех используемых одновременно филаментов. Закрытая камера или клей-карандаш позволяют использовать слегка сниженные температуры, что делает все материалы более стабильными.

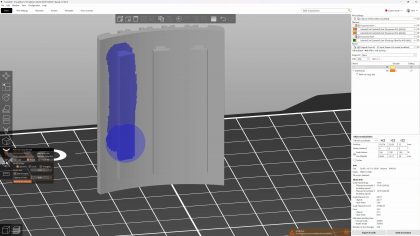

Поддержки с интерфейсным слоем

Для поддержек можно использовать отрываемый материал только для интерфейсного слоя, а основную часть структуры печатать из материала, который лучше подходит для настроек вашей детали.

Улучшение адгезии материалов

Для лучшего соединения материалов можно заранее создать ключевые соединения в CAD. Однако в современных слайсерах появилась улучшенная текстура «fuzzy skin» и возможность раскраски этой текстуры. Нанесение «fuzzy skin» только на контактные поверхности создаст большее перекрытие между сегментами деталей и улучшит их соединение.

Я заметил это на модели черепа Cubone, где «fuzzy skin» был включен для всей печати. Даже поддерживающий материал PETG на PLA-детали удалялся сложнее, чем я ожидал. Поддержки генерируются для «идеальной» поверхности, а не для текстурированной, поэтому материалы сцепляются больше, чем предполагалось.

Надеюсь, это было полезно! Как всегда, спасибо за просмотр, продолжайте творить, и до встречи в следующем выпуске.

🗣 Наше мнение:

Огромное спасибо Томасу Санладереру с канала Made with Layers за проведенный эксперимент! Комбинация TPU и PETG может оказаться весьма полезной в создании чего-нибудь нужного. Есть ощущение, что для PLA уже уготована судьба поддержек в будущем.

Согласны? Нет? Есть, что добавить? Поделитесь в комментариях своим мнением!

Источник: (адаптировано для printulki.ru)